一、主要荣誉

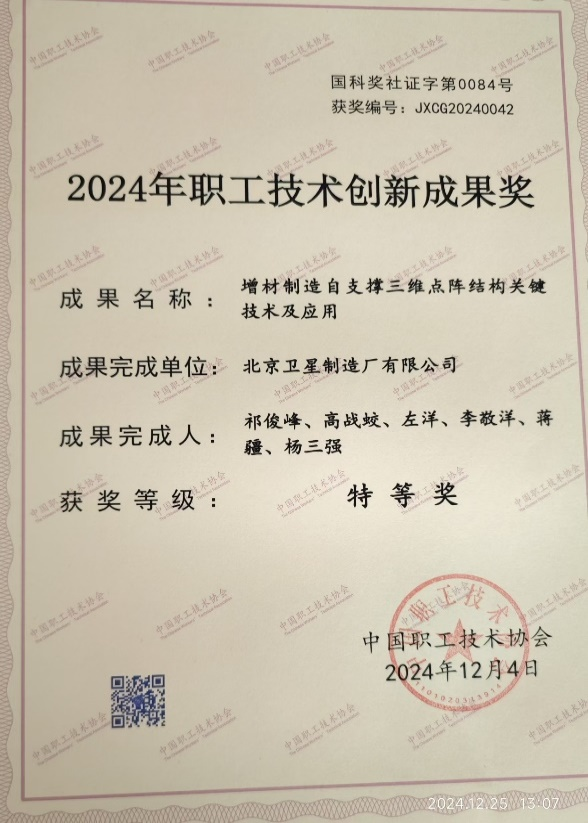

中国职工技术协会2024年职工技术创新成果特等奖

二、技术简介

本项目创新性采用由杆件组成的微胞元在空间按一定规则重复排列构成的三维点阵结构作为轻质高强航天器主、次承力结构形式,采用整体结构SLM工艺仿真和局部成形策略优化相结合的宏微观变形控制策略,突破了基于自支撑点阵的复杂结构宏细观一体化设计技术、大尺寸复杂三维点阵结构激光选区熔化成形技术、基于μ-CT扫描缺陷重构的三维点阵结构性能评价技术,实现了轻量化大尺寸三维点阵结构在轨验证。

三、技术亮点及创新性

面对宏观大尺寸结构热变形不易控制、三维点阵结构微小特征性能不易保证的难题,采用整体结构SLM工艺仿真和局部成形优化相结合的宏微观变形控制策略,调控成形过程应力分布,实现自支撑三维点阵特征结构高精度成形,在降低重量、缩短周期、提高功能性能方面具有显著优势。该项技术难度大、创新性强,具有自主知识产权,核心关键技术自主可控,实现了航天器主/次承力、复杂功能结构的轻量化高性能增材制造,成果已成功应用于高分工程、深空探测、载人航天等国家重大工程,应用效益显著,形成了良好的应用示范,加快了航天应用成果转化,整体技术达到了国际领先水平。

1.极致轻量化与降低制造成本:传统大尺寸主承力结构的结构承载比一般为13.5%~20%,本技术降低至10%以下;传统机热一体化储能装置结构结构重量占比为45%以上,本技术降低至30%-35%左右,部分指标达到国际领先水平。在单件产品研制成本方面,避免了传统制造的模具、工装消耗,降低了原材料消耗,能够降低成本30%以上;零部件重量减轻可达30%~60%,能够降低80%的原材料使用量,大幅度降低了材料成本和生产成本。

2.大幅度缩短制造周期,提高生产效率:增材制造减少了设计与产品之间的时滞,在航天器功能构件中大量,实现装器应用百余件,实现结构减重30%~50%,热性能提升50%,研制周期由3~4个月缩短至1.5个月,大幅度提高了生产效率。

3.材料-结构-功能一体化制造:提出了基于精准等效的三维点阵一体化结构设计技术,解决了轻质多孔结构层级效应及力学性能等效不准确的设计难题,实现了材料-工艺-细观-宏观一体化航天器结构设计,满足抗冲击、减震、隔热、降噪等多功能特性按需制造,提升产业链的响应速度。

四、创新成果当前及未来的应用前景

该创新成果通过基于金属增材制造的三维点阵航天器结构技术研究,完成了该项技术在整星结构、储能结构、支撑结构等多个型号百余件产品的应用,减重及性能提升效果显著。后续将以微小型航天器整体结构、机热一体化结构、载荷支撑结构为典型应用产品,继续推动该技术在国网小卫星、深空探测、小天体探测、载人登月等后续航天任务中开展应用,为我国航天高端装备高性能结构研制提供有效的先进技术途径,促进我国传统制造产业升级,形成了良好的社会和生态效益。

五、联系人相关信息

联 系 人:左洋

联系电话:13401148796

企 业:北京卫星制造厂有限公司

所属行业:航空航天制造

上一篇:2024年“兵团工会杯”纺织行业职业技能竞赛在新疆生产建设兵团第一师阿拉尔市成功举办

上一篇:2024年“兵团工会杯”纺织行业职业技能竞赛在新疆生产建设兵团第一师阿拉尔市成功举办  下一篇:中国技协数智科技嵌入技术专委会在深圳成立

下一篇:中国技协数智科技嵌入技术专委会在深圳成立