1.心脏起搏器研制成功

20世纪60年代初,严重心动过缓患者死亡率高达70%,而国外先进的心脏起搏器因价格高昂且受禁运封锁,基本无法惠及国内患者。上海市第一人民医院的霍銮锵、颜和昌等医师,联合上海继电器厂,开启了国产心脏起搏器的研发之路。

科研团队从零起步,摒弃依赖晶体管的传统方案,采用冷阴极闸流管作为核心元件。双模式设计,经皮式电极置于体内,体外脉冲发生器可调节频率(60-130 次/分)和电压(0-18V),解决了临时起搏需求;感应式利用电磁感应原理实现无线起搏,避免了经皮式的感染风险。其体内线圈直径仅2厘米,体外线圈3厘米,较国外同类设计早半年应用于临床。终于在1962年10月,成功研制出较适合临床使用的经皮式与感应式两种心电起搏器。

首例临床应用为56岁完全性房室传导阻滞患者,成功维持心率70次/分,生存期延长11个月。这一成果不仅打破了国外技术封锁,更正式开启了中国心脏起搏治疗的新纪元,为无数心动过缓患者带来了生命的希望。

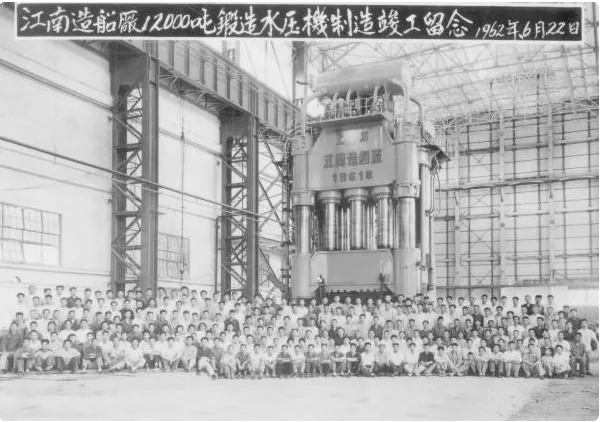

2.1.2万吨锻造水压机建成并正式投产

1962年6月22日,我国自行设计制造的1.2万吨锻造水压机建成并正式投产。

上海江南造船厂锻造水压机制造竣工留念

1958年,按照中央有关部门决定,上海江南造船厂成立由沈鸿任总设计师、林宗棠任副总设计师的设计班子,白手起家制造中国第一台万吨水压机。跑遍全国有中小型锻造水压机的工厂,搜集了大量参考资料,确定了设计方案,并按缩小比例制造了水压机模型和小型水压机进行实验。

最终,这台1.2万吨水压机有两个显著特点,一是重和大。它的4根大立柱,每根有18米长,直径有1米粗,80吨重。三根大横梁,每根有几百吨重;二是精密。它用的高压水有350大气压,要用12台高压水泵、16个蓄势器和几百个高低压阀门进行联动控制。

该设备可锻造最大直径2.5米、重达300吨的大型锻件,能满足核潜艇耐压壳体、导弹弹头支架、大型发电机转子等关键部件的生产需求,技术指标达到国际同类设备的实用标准。其关键的“万吨级锻造水压机高压容器设计制造技术”突破了国外“厚壁容器必须用整体锻件”的传统理论,采用“多层包扎式”结构,既保证强度又节省材料,这一技术在国际上具有独创性,被后来的行业标准广泛借鉴。目前万吨水压机仍正常运转。

该设备的研制带动了中国高压液压系统、大型铸锻件热处理、金属材料强度研究等领域的技术进步。

3.研制蛙式夯实机

1962年,中国自主研制的蛙式夯实机横空出世,成为新中国工程机械领域的标志性成果。

这台由长沙建设机械研究所联合北京建筑工程学院等单位研发的设备,以其独特的设计和显著的实用性,开创了中国夯实机械国产化的先河,被称作“中国特色的机械夯土革命”。

初期型号采用3kW电动机(电压380V),适应中国城乡电网条件;后续衍生出HB120型内燃式夯实机,以柴油机为动力,满足偏远地区施工需求。夯架与锤头重量比经反复试验优化,配合120×550mm夯板,可产生600N・m夯击能量,有效压实深度达30-50cm,适用于黏土、灰土等多种土壤类型。操纵手柄与拖盘铰接,工人只需单手控制方向,降低劳动强度。其外形因夯锤起落时形似青蛙跳跃而得名,成为一代人的集体记忆。研发团队通过群众性技术革新总结经验,首创“砂型铸造+焊接组装”工艺,解决了早期样机故障率高的问题。

1962年,该技术获国家科技发明奖,相关技术参数被纳入《建筑机械设计规范》,成为国内首部夯实机械标准。

4.年产5000吨的炼厂气裂解、分离装置建成投产

1962年,兰州化学工业公司年产5000吨的炼厂气裂解、分离装置建成投产,在国内第一次以石油气为原料生产出乙烯,彻底改变了中国合成橡胶生产依赖粮食酒精的局面,标志着中国从“粮煤化工”向石油化工的历史性跨越。

兰州化学工业公司

该装置采用方箱管式裂解炉,这是当时国际主流的裂解技术,通过高温(750-900℃)使炼厂气中的乙烷、丙烷等烃类发生断链和脱氢反应,生成乙烯、丙烯等产物。该炉型设计参考苏联技术,但通过自主优化,解决了早期炉管结焦和散热不均问题,单台炉日处理炼厂气能力达1200立方米。

分离单元采用油吸收法分离工艺,通过多级精馏塔将裂解气中的乙烯、丙烯、丁二烯等组分逐一分离,最终获得纯度99.5%的化学级乙烯。分离系统关键设备如精馏塔、压缩机实现国产化,其中丁二烯分离塔采用浮阀塔板技术,分离效率较传统筛板塔提升20%。

裂解炉管材料采用国产Cr5Mo耐热合金钢管,耐受温度达850℃,使用寿命超过1000小时,性能接近同期苏联产品。分离塔内件自主研发的高效填料和浮阀塔板,使乙烯回收率从设计值的85%提升至92%,能耗降低15%。

该装置是中国首套完全自主设计、建造的石油化工装置,核心技术参数(如裂解深度、分离精度)达到国际同期水平。

5. 制备全部16种单一稀土氧化物及稀土金属

1962年,北京有色金属研究总院科研团队自主创新,首次成功制备全部16种单一稀土氧化物及对应金属,结束我国依赖进口稀土高纯原料的历史,为后续研究和产业发展奠基。

1970年,团队又突破放射性稀土领域,制备出同位素金属钷-147,填补我国在稀土同位素分离与制备技术的空白,实现从常规元素到特殊同位素领域的跨越。

20世纪80年代,该院研发的串级萃取理论成关键技术,其优化萃取工艺,提升稀土元素分离效率至国际领先,推动技术从实验室走向工业化生产,助力我国跻身全球稀土加工利用强国。截至2024年,中国稀土产量持续占全球90%以上,这源于早期坚实技术基础,彰显我国在关键战略资源领域的科技创新实力。

6.35SX2B显像管试制成功

1962年7月16日,红光电子管厂试制成功35SX2B显像管,且通过国家鉴定,并投入生产。

35SX2B显像管采用70度偏转角粗颈设计,成功解决了离子阱稳定性问题,该显像管采用铝化膜工艺提升亮度,配合电子管电路实现清晰图像显示。

成功试制彩色显像管

红光厂技术人员钱玉趾等人通过自制坩埚炉和退火设备,试制出符合标准的35SX2B玻壳,其球面曲率精度和玻璃应力分布达到国际水平,为国产电视机的普及奠定基础。除民用领域外,35SX2B技术还被应用于军工设备。例如,为 “两弹一星”工程配套的示波器、雷达指示管均采用类似工艺,其长寿命(超1万小时)和高可靠性特性满足了国防科研需求。核潜艇建造工程(“09”工程),红光厂也承担了四室储能管中的大屏幕直观式607管的研制,并圆满完成任务。

7.500瓦归航机试制成功

1962年12月16日,天津广播器材厂(现天津通信广播集团)宣布试制成功500瓦归航机(型号HX-1),这是中国首台自主设计的大功率航空无线电导航设备。

1963年首批设备装备北京首都机场、上海虹桥机场等10个一级机场,替代苏制设备。1965年改进型HX-1A功率提升至800瓦,用于西藏当雄高原机场(海拔4280米),使中国成为全球第7个掌握大功率归航机技术的国家(继美、苏、英、法、德、日之后)。

1962年天津广播器材厂500瓦归航机的成功试制,标志着中国航空电子设备从仿制迈向自主设计。其技术突破不仅解决了迫切的国防与民航需求,更带动了高频大功率电子器件的国产化进程,为1970年代微波着陆系统(MLS)研发奠定基础。

8.中国第⼀根纯钛⽆缝管

1962年,沈阳有色金属加工厂与北京有色金属研究院合作,成功试制出中国第一根纯钛无缝管。

钛作为战略金属,其加工技术长期被国外封锁。沈阳有色金属加工厂(新中国第一家国营有色金属加工企业)与北京有色金属研究院凭借自主创新,攻克了钛材成型、焊接等核心技术难题。他们采用斜轧穿孔工艺,在简陋条件下完成了从钛锭到无缝管的全流程研发。

这根纯钛无缝管的诞生,不仅填补了国内空白,实现了纯钛无缝管的国产化突破,更为后续航空航天、化工等领域的钛应用奠定了基础。

9.高温合金GH3030质量的突破

1962年,中国科学院金属研究所(沈阳)自主研发镍基固溶强化型高温合金GH3030,主要用于航空发动机燃烧室、加力燃烧室等高温部件。

1963年量产GH3030合金板材,使中国成为全球第四个掌握航空发动机燃烧室材料自主供应的国家(继美、苏、英后)。1965年衍生出GH3039(增铝钛强化型),耐温提升至900℃。

GH3030合金的工程化突破,不仅解决了当时航空发动机的“卡脖子”材料问题,更构建了“成分设计-熔炼工艺-加工成型”的完整技术体系,为后续GH4169(国产Inconel 718)等先进合金的研发奠定基础。这一成就与同年M17合金(K417)的进展共同构成中国高温合金发展的双里程碑。

10.400毫米×600毫米颚式破碎机研制成功

1962 年,唐山水泥机械厂(现冀东发展集团旗下盾石机械)成功研制出我国首台400 毫米×600毫米颚式破碎机,这是新中国建材装备领域的重要里程碑。该设备的诞生填补了国内大型破碎设备的空白,为水泥、矿山等行业的规模化生产提供了关键支撑。

该破碎机采用复摆式结构,通过偏心轴驱动动颚板实现周期性挤压破碎,通过锰钢铸造工艺和焊接结构创新,解决了破碎机关键部件的强度问题,可处理最大350mm的矿石原料。生产能力10-30 吨/小时,配套30kW电机,重量约5.2吨,

1962年样机完成后,团队在唐山启新水泥厂进行了连续72小时工业测试,累计破碎石灰石500吨。测试发现动颚板齿形磨损较快,随后改进为波浪形齿板,并在表面增加碳化钨涂层,使寿命提升至 800小时。最终产品通过一机部鉴定,性能达到国际同类设备水平。

| 诚然,篇幅再长,也写不尽中华全国总工会100年来的波澜壮阔;画面再大,也画不完中国科技从落后到崛起的百年辉煌;期数再多,也装不下中国产业工人的时代风采和英雄群像。 仅此,献给中华全国总工会成立100周年! |

声 明

限于年代久远、史料局限,引述信息难免有误,敬请指教。

上一篇:中国科技发生了什么:1961年

上一篇:中国科技发生了什么:1961年  下一篇:中国科技发生了什么:1927年

下一篇:中国科技发生了什么:1927年